Taylorismo, Fordismo y Toyotismo

domingo, 10 de junio de 2012

Taylorismo

Se basa en la aplicación de métodos científicos de

orientación positivista y mecanicista al estudio de la relación entre el obrero

y las técnicas modernas de producción industrial, con el fin de maximizar la

eficiencia de la mano de obra y de las máquinas

y herramientas, mediante la división sistemática de las

tareas, la organización racional del trabajo en sus secuencias y procesos, y el

cronometraje de las operaciones, más un sistema de motivación mediante el pago

de primas al rendimiento, suprimiendo toda improvisación en la actividad industrial.

Tareas Intelectuales:

diseñadores y organizadores (técnicos e

ingenieros). Tareas Manuales: ejecutantes (trabajadores manuales y obreros).

Sistematización del trabajo obrero por medio del traslado a la gerencia de la

empresa del conocimiento tradicional que poseían los trabajadores calificados.

La organización del trabajo Taylorista transformó a la

industria en los siguientes sentidos:

Aumento de la destreza del obrero a través de

la especialización y el conocimiento técnico. Mayor control de tiempo en la

planta, lo que significaba mayor acumulación de capital. Idea inicial del

individualismo técnico y la mecanización del rol. Estudio científico de

movimientos y tiempo productivo. La división del trabajo planteada por Taylor

efectivamente reduce los costos y reorganiza científicamente el trabajo, pero

encuentra un rechazo creciente del proletariado, elemento que sumado a la crisis

de expansión estructural de mercado (por velocidad de circulación de la

mercancía) lo llevaría a una reformulación práctica en el siglo XX que es la

idea de Fordismo.

sábado, 9 de junio de 2012

Fordismo

El término fordismo se

refiere al modo de producción en cadena que llevó a la práctica Henry Ford; fabricante de automóviles de Estados

Unidos. Este sistema comenzó con la producción del

primer automóvil a partir de 1908- con una combinación y organización general

del trabajo altamente especializada y reglamentada a través de cadenas de

montaje, maquinaria especializada, salarios más elevados y un número elevado de

trabajadores en plantilla y fue utilizado posteriormente en forma extensiva en

la industria de numerosos países, hasta la década de los 70 del siglo XX

(cuando fue reemplazada por el Toyotismo). El fordismo como modelo de producción resulta rentable

siempre que el producto pueda venderse a un precio relativamente bajo en

relación a los salarios promedio, generalmente en una economía desarrollada.

Al parecer la idea sobre la fabricación en cadena le vino a Ford al observar

los métodos de producción en cadena en los grandes mataderos y conservas cárnicas

de Cincinnati y Chicago (el departamento de despiece funcionaba desde 1905).

Ford lo empezó a emplear consecuentemente en su fábrica de automóviles de

Highland Park, Michigan. En lugar de despiezar, se trataría en el método

fordista de fabricar y "montar".

Se incorporó en las fábricas la línea de montaje o cinta sin fin. El trabajador debía moverse rápidamente siguiendo el ritmo de la cinta: movimientos repetitivos y rutinarios, eliminando todo movimiento ajeno a la actividad específica asignada (tiempos muertos).

Se incorporó en las fábricas la línea de montaje o cinta sin fin. El trabajador debía moverse rápidamente siguiendo el ritmo de la cinta: movimientos repetitivos y rutinarios, eliminando todo movimiento ajeno a la actividad específica asignada (tiempos muertos).

Elementos centrales del modelo fordista:

§ Aumento de la

división del trabajo.

§ Profundización del

control de los tiempos productivos del obrero (vinculación tiempo/ejecución).

§ Reducción de costos y

aumento de la circulación de la mercancía (expansión interclasista de mercado)

e interés en el aumento del poder adquisitivo de los asalariados

§ Políticas de acuerdo

entre obreros organizados (sindicato) y el capitalista.

§ Producción en serie

Objetivos

Producción masiva de unidades estandarizadas, al permitirse el

flujo continúo de procesamiento. Producción en serie.

Impacto industrial

·

Alta demanda por

trabajadores no especializados.

·

Procesos mecanizados

y estandarizados.

·

Producción eficiente

·

Optimización de la

producción y alza en el rendimiento del trabajo.

·

Producción en masa.

·

Reducción del tiempo

para producir y reducción en los costos.

·

Precios más bajos de

las mercancías en el mercado.

Impacto social

Ford tuvo la visión de un nuevo modelo de sociedad: la

sociedad caracterizada por la producción en masa y el consumo en masa. Si sus

obreros ganan el doble de la media normal entonces, también podrán consumir el

doble. Y Ford cree que ese modelo deberá difundirse en todo el mundo

empresarial.

Algunas características fueron:

- Aplicación del taylorismo y

el fordismo a todos los ordenes de la vida.

- Trabajo repetitivo y ausente

de creatividad.

- Espacio de trabajo separado

del espacio de vida.

- Tiempo de ocio.

- Nueva Sociedad: consumista.

- Crecimiento de las ciudades

y los suburbios.

Toyotismo

Introducción:

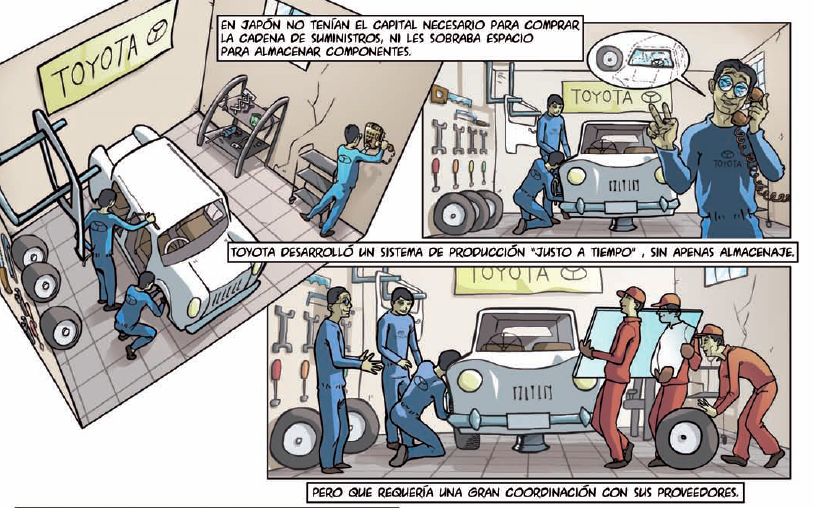

El toyotismo corresponde

a una relación en el entorno de la producción industrial que fue pilar

importante en el sistema de procedimiento industrial japonés y coreano, y que

después de la crisis del petróleo de

1973 comenzó a desplazar

al fordismo como modelo

referencial en la producción en cadena. Se destaca de su antecesor básicamente

en su idea de trabajo flexible, aumento de la productividad a través de la

gestión y organización (just in time) y el

trabajo combinado que supera a la mecanización e individualización del

trabajador, elemento característico del proceso de la cadena fordista.

Cuando el sistema

económico keynesiano y el sistema productivo fordista dan cuenta

de un agotamiento estructural en los años 73-74, las miradas en la producción

industrial comienzan a girar al modelo japonés; modelo que permitió llevar a la

industria japonesa del subdesarrollo a la categoría de potencia mundial en sólo

décadas. Los ejes centrales del modelo lograban revertir la crisis que se

presentaba en la producción en cadena fordista. Estos puntos serían:

§ Flexibilidad

laboral y alta rotación en los puestos de trabajo/roles.

§ Estímulos sociales a

través del fomento del trabajo en equipo y la identificación

transclase entre jefe-subalterno.

§ Sistema just in

time; que revaloriza la relación entre el tiempo de

producción y la circulación de la mercancía a través de la lógica de menor

control del obrero en la cadena productiva y un aceleramiento de la demanda que

acerca al "stock 0" y permite prescindir de la bodega y sus altos

costos por concepto de almacenaje.

§ Reducción de costos

de planta permite traspasar esa baja al consumidor y aumentar progresivamente

el consumo en las distintas clases sociales.

Características:

La manera en que se manifiesta idealmente

esa nueva concepción vinculación/ejecución tiene que ver con una economía que

tenga un crecimiento aceptable y un control amplio de mercados externos. A

pesar de que sólo un pequeño grupo de países cumplen con ese escenario, el

toyotismo también ha manifestado formas híbridas en otros países con el

objetivo de perseguir la reducción de costos y el estímulo social a los

trabajadores.

Un modelo de fábrica mínima, con un

personal reducido y flexible. Sin duda, las innovaciones introducidas por el

ingeniero Ohno en la empresa automotriz Toyota, impusieron este modelo al

fordista. Estas son sus características:

§ Se produce a partir

de los pedidos hechos a la fábrica (demanda), que ponen en marcha la

producción.

§ La eficacia del

método japonés está dado por los llamados “cinco ceros”: cero error, cero

avería (rotura de una máquina), cero demora, cero papel (disminución de la

burocracia de supervisión y planeamiento) y cero existencias (significa no

inmovilizar capital en stock y depósito, es decir, sólo producir lo que ya está

vendido, no almacenar ni producir en serie como en el fordismo).

§ La fabricación de

productos muy diferenciados y variados en bajas cantidades. (No como el

fordismo que producía masivamente un solo producto).

§

§ Un trabajador

multifuncional que maneje simultáneamente varias máquinas diferentes.

§ La adaptación de la

producción a la cantidad que efectivamente se vende: producir lo justo y lo

necesario.

TIEMPOS MODERNOS

Charles Chaplin

Suscribirse a:

Entradas (Atom)